Gunes, Veyis

Gunes, Veyis

L'ensemble de mes contributions technologiques et scientifiques se trouve, de manière détaillée, dans mes pages personnelles sur les sites de Google Scholar; https://scholar.google.com/citations?hl=en&user=XpWv6LUAAAAJ&view_op=list_works

et/ou Research Gate; https://www.researchgate.net/profile/Veyis-Gunes

Cursus (extrait) :

- Depuis 2018 : Ingénieur en techniques expérimentales (IGE Hors-Classe) à l'IMMM, au sein de la thématique "Matériaux Inorganiques", principalement.

- Depuis 2010 : Ingénieur en techniques expérimentales à l'IMMM (au sein de l'équipe Oxydes et Fluorures, principalement).

- Décembre 2004-Décembre 2009 : Ingénieur en instrumentation scientifique et techniques expérimentales.

- 2002/2003 : ATER section 61 (Génie informatique, automatique et traitement du signal), IUT de Troyes.

- 2001/2002 : ATER section 61 (Génie informatique, automatique et traitement du signal), IUP Mime, Université du Maine.

- 1998/2001 : Doctorat en reconnaissance des formes (spécialité Informatique), Université de La Rochelle.

- 1996/1997 : D.E.A. en Instrumentation et informatique de l'image. Université de Bourgogne.

- 1991/1994 : Diplôme d'ingénieur de l'ENSISA, Mulhouse.

Activités principales

Mes activités actuelles concernent le développement de dispositifs expérimentaux dédiés à la caractérisation des matériaux (méthodes électrochimiques, gradients de températures, spectrométrie d'impédances complexes, etc.) et à l'élaboration de matériaux (2 lignes de fluoration des matériaux, dépôts de couches minces par PVD, etc.).

J'interviens principalement aux niveaux conception et réalisation de ces dispositifs (intégration des équipements, contrôle-commande par PC et/ou automate, programmation, mise au point de l'équipement), mais aussi en conduite des expériences et valorisation de ces équipements. Je forme les utilisateurs de ces équipements et assure la maintenance de ces équipements "maison". Ponctuellement, j'interviens dans le dépannage de gros équipements acquis par l'institut.

Activités annexes :

- Responsable de la salle électrochimie / spectrométrie d'impédance complexe

- Membre élu au Conseil d'administration de l'UFR Sciences et Techniques - Second Mandat

- Expert pour les jurys de concours ITRF (sur liste nationale MESRI) et TIPE

Quelques projets menés récemment :

- Conception et réalisation d'un spectromètre d'impédances complexes (SIC, dit "maison") mettant en œuvre synchronisée, un PC de pilotage, un analyseur d'impédances MFIA de Zurich Instruments et un four tubulaire Carbolite (pouvant aller jusqu'à 1000°C). L’échantillon à caractériser est, généralement, un électrolyte solide (conducteur principalement ionique). Cet équipement constitue un nouveau système SIC évolutif, à coté d'un système ancien fondé sur un analyseur d'impédances Solartron qui arrive en fin de vie. Ainsi, deux expérimentateurs (ou équipes) peuvent caractériser leurs échantillons parallèlement. Du spectre d'impédances complexes on en déduit les conductivités (ou résistivités) dues aux différents constituants de l'échantillon à caractériser (grains, joints de grains, etc). Ce projet met en œuvre des compétences en informatique de contrôle-commande, en électronique et en conductivité électrique des matériaux. La programmation du logiciel de pilotage (CisMans 8) est réalisée en langage G (LabView). Des doctorants, chercheurs et stagiaires ont été formés et des campagnes de mesures sont menés régulièrement sous ma supervision. Développement et évolutions en cours ....

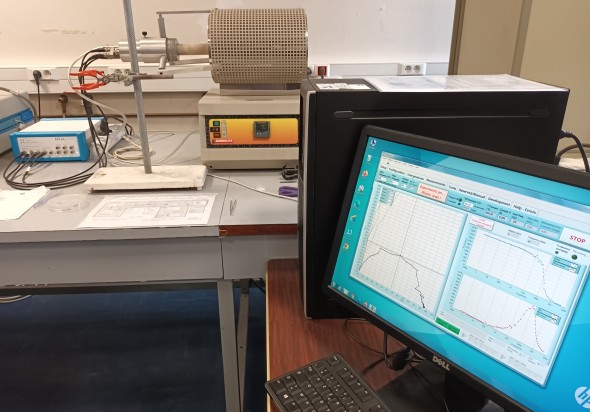

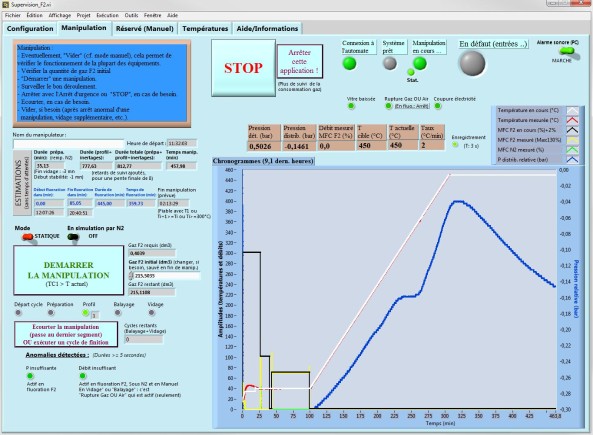

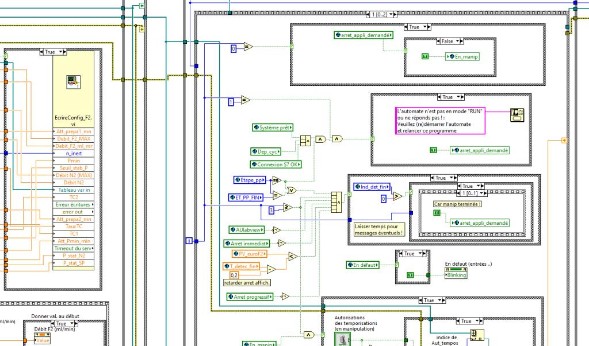

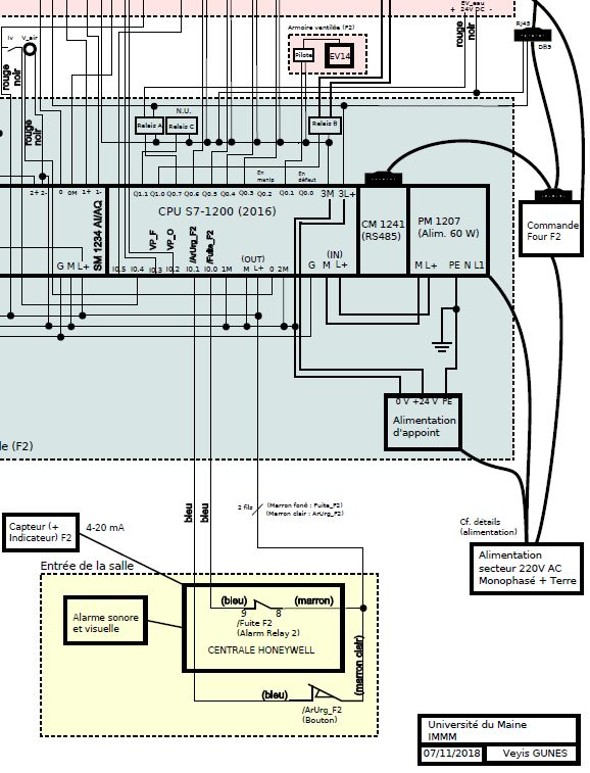

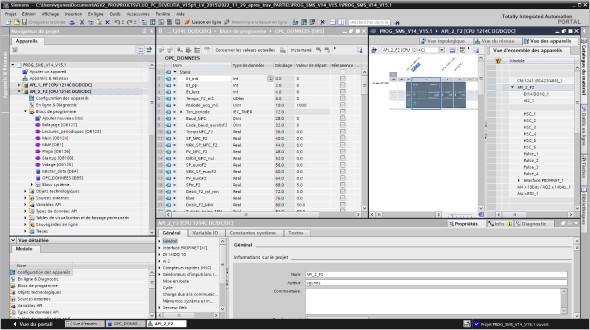

- Conception et réalisation du contrôle-commande (impliquant un PC, deux automates Siemens et un serveur OPC) de deux lignes de fluoration des matériaux (l'un pour le gaz F2, l'autre pour le gaz HF, gaz hautement toxiques). Ces deux projets mettent en œuvre un savoir-faire en informatique, électronique et automatismes. C'est un travail qui s'est déroulé sur plusieurs années, car il a nécessité le câblage, la programmation et la mise au point à mon bureau, sous forme de tests unitaires, puis l'intégration de l'ensemble sur le site (salle de fluoration), interconnexion avec son environnement (capteurs de HF, détection de fonctionnement des hottes, détection de présence tension, et de divers capteurs permettant les mesures et la sécurisation des manipulations). Enfin, des scenarii catastrophes ont été imaginés et une batterie de tests a été effectuée in-situ, afin de sécuriser au maximum. Les premiers utilisateurs ont été formés. Une fois l'échantillon mis en place, chaque ligne peut, donc, "fluorer" automatiquement (des procédures de vidages et d'inertages se font automatiquement en fin de fluoration et sur demande explicite de l'expérimentateur, grâce à des pompes à vide) selon trois modes possibles : dynamique, statique (ligne F2 seulement) ou en simulation (avec un gaz inerte). Compte-tenu des matériaux et des composants utilisés, notamment pour l'acheminement des gaz, la température du réacteur (enceinte de fluoration) est paramétrée pour aller jusqu'à 500°C. Un brevet a été déposé. La figure 1, donne une vue générale, presque complète, de ces deux lignes de fluoration. La figure 2 montre le programme mis au point pour la supervision, à distance, de la ligne de fluoration par F2. La figure 3 montre un extrait du programme de supervision en langage G (LabView). La figure 4 représente une vue partielle du schéma structurel de la ligne de fluoration F2. Ce schéma est essentiellement implémenté dans un boitier de contrôle-commande, visible (pour la ligne HF, à gauche) en dessous du four tubulaire. Enfin, la figure 5 représente l'environnement de programmation des automates programmables (Siemens S7-1200), focalisé sur l'automate de la ligne F2. Sur la gauche de cet environnement, on peut sélectionner le sous-programme à concevoir/modifier et/ou à visualiser en temps réel. Un onduleur est dimensionné de façon à prendre en charge un arrêt progressif en cas de coupure secteur. Un arrêt immédiat ou progressif est automatiquement déclenché en fonction de la situation d'alerte (coupure secteur, détections gaz F2 ou HF, rupture air comprimé, aspiration sorbonne insuffisante, débit gaz insuffisants, vitres remontées, surpression, surchauffe, etc.).

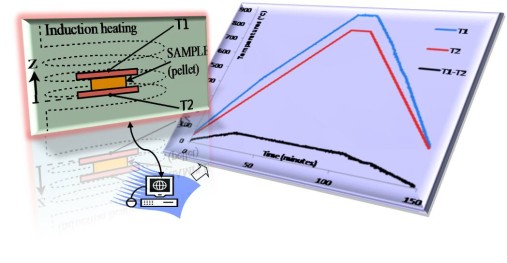

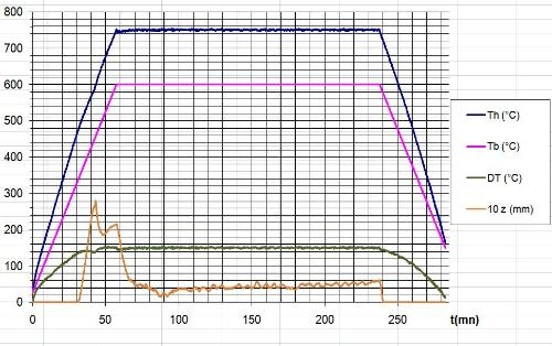

- Dispositif d'application d'un gradient de température (jusqu'à 1000°C) sur un échantillon de quelques millimètres d'épaisseur subissant ainsi un "delta" de plus de 100°C. Deux suscepteurs, chauffés par induction, permettent d'imposer deux températures différentes (T1, T2) sur les deux faces de l'échantillon, simultanément. Le différentiel de température et donc le gradient de température (dans le sens z), sont maintenues constants, même lors de la montée et de la descente en température (brevet déposé). Un article de présentation du dispositif et de ses possibilités a été publié (IEEE TIM).

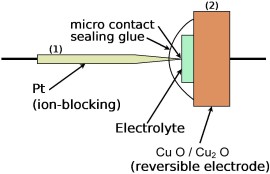

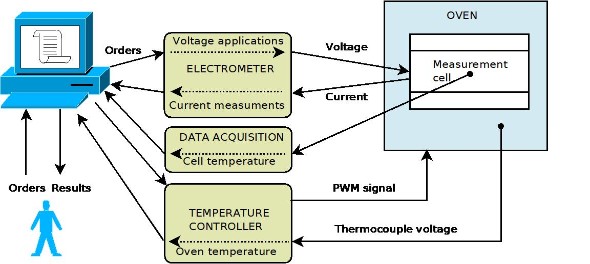

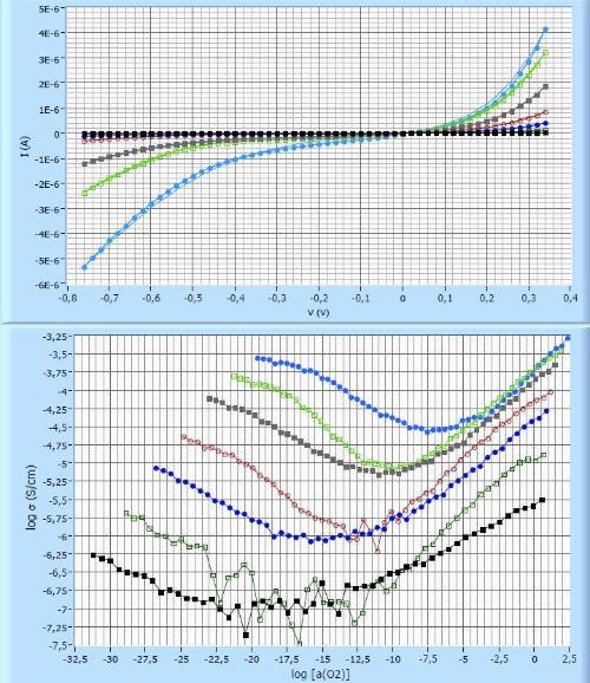

- Dispositif de mesures de conductivités partielles électroniques dans les électrolytes solides à haute température (jusqu'à 800°C). Le cellule, représentée dans la figure 1, est installée dans le four (oven, measurement cell), de la figure 2. Les mesures par électromètre (voltampérométrie) et les calculs de conductivités sont montrés dans la figure 3. Pour chaque point de mesure, l'évolution du courant est également enregistrée dans un fichier (chronoampérométrie). Ceci constitue une mine d'informations à explorer/exploiter pour caractériser des matériaux. Un article de présentation du dispositif et de ses possibilités a été publié.